طرز تهیه ظروفهای پت و پلیاتیلن

پت و پلیاتیلن جزء پلیمرهای کاربردی در تولید محصولات پلاستیکی محسوب میشوند. این مواد به دلیل ویژگیهایی که دارند از جمله غیرسمی بودن، ارزان بودن، مقاوم و منعطف بودن بیشتر مورد استفاده قرار میگیرند. نحوه تولید ظروف توسط آنها شبیه همدیگر است. روش تولید آنها شامل پروسههای مختلفی از جمله ذوب کردن مواد اولیه، طراحی و ساخت قالب، تشکیل پریفرم، شکلدهی پریفرم توسط دستگاه بادکن و غیره است.

پت نوعی پلیمر ترموپلاستیک است و کاربرد اصلی آن، ساخت ظروف پت میباشد. این ماده به دلیل بیخطر و غیرسمی بودن برای انسانها، انعطافپذیری، بیرنگی، کریستالی بودن، تجدیدپذیر بودن، وزن کم داشتن، ارزان بودن و غیره کاربرد فراوانی در صنعت دارد. از این نوع پلاستیک در تولید انواع بطریهای نوشابه، آب معدنی و نوشیدنیها، بطریهای روغنها و حتی بستهبندی محصولات دارویی، بهداشتی و آرایشی و غیره استفاده میشود. مهمترین علت استفاده از ظروف پت، سازگاری آن با بدن انسان و تایید سازمانهای بهداشتی جهت استفاده از آن در صنایع مختلف است.

پت(PET) که مخفف پلیاتیلن ترفتالات است، یکی از پرکاربردترین پلیمرهای ترموپلاستیک در سراسر دنیا محسوب میشود که از زمان پیدایش آن تحول عظیمی در صنایع بستهبندی صورت گرفته است. این نوع پلیمر از دو مادهی مشتق نفت خام به نامهای مونومر اتیلن گلیکول اصلاح شده و ترفتالات اسیدی خالص، تشکیل شده است. ماده پت سبک و در عین حال سفت است. منعطف و ظاهری نیمه کریستالی دارد و به دلیل قابل بازیافت بودن و غیر خطرناک بودن برای بدن انسان به عنوان پلاستیک پاک نیز شناخته میشود.

پلیاتیلن، کاربردیترین پلیمری است که امروزه در جهان مورد استفاده قرار میگیرد و معمولاً به اختصار (PE) نوشته میشود. پلیاتیلن نوعی پلیمر است که در درجه اول در صنعت بستهبندی جهت تولید اقلامی از قبیل کیسههای پلاستیکی، ورقههای پلاستیکی و ظروف از جمله بطریها استفاده میشود. از سال ۲۰۱۷ در جهان، سالانه بیش از ۱۰۰ میلیون تن پلیاتیلن تولید میشود که ۳۴٪ از کل بازار پلاستیکها را شامل میشود. این ماده دارای استحکام، سختی و سفتی کم است، اما دارای شکلپذیری و چقرمگی بالا و همچنین اصطکاک کم است. تحت نیروی مداوم از خود خزش زیادی نشان میدهد که میتوان با افزودن الیاف کوتاه، آن را کاهش داد. پلیاتیلن هنگام لمس، احساس مومی بودن میدهد.

کاربرد و ویژگیها پت و پلیاتیلن

در قسمت زیر برخی از ویژگیهای بارز و شاخص ظروف پت و پلیاتین را نسبت به سایر ظروف پلاستیکی مطرح میکنیم:

– لمس کردن و تنفس وسایل تولید شده با این مواد برای بدن انسانها ضرری نداشته و به همین جهت از آن ها در صنایع بستهبندی و خوراکی به وفور استفاده می شود. ایمنی این محصولات توسط مقامات بهداشتی در سراسر جهان تأیید شده است.

– یک ماده ارزان قیمت نسبت به شیشه و فلز هست و مواد اولیه آن به وفور یافت میشود.

– ظروف تولید شده در برابر تغییرات دمایی مقاوم هستند. به طور کلی میتوان از آنها تا دمای ۱۲۰ درجه استفاده کرد.

– منعطف بوده و در برابر فشار و ضربه بسیار مقاوم است و استحکام بالایی دارد.

-ظروف تولید شده با پت و پلیاتیلن وزن کمی نسبت به پلاستیک معمولی دارند.

– این ظروف به دلیل ترکیبات آلی که دارند قابل بازیافت و استفاده مجدد هستند. پس از بازیافت به الیاف، قطعات خودرو، پارچه، بشکه های پلاستیکی، کیسههای پلاستیکی و غیره تبدیل می شوند.

– پوسیده نمیشوند.

– دارای حجم بالا و خاصیت تجزیهناپذیری هستند.

– با مواد غذایی در ارتباط واکنش شیمیایی و اسیدی برقرار نمیکند و طعم آنها را تغییر نمیدهد.

– ظروف تولید شده با این ماده شفاف و بیرنگ هستند.

نحوه تولید ظروف پت

نحوه ساخت به صورت زیر است:

1- مرحله اول تولید قالب است: خود طراحی قالب شامل چهار مرحله است که به ترتیب عبارت است از:

الف- آماده سازی مواد اولیه قالب: این مواد از فولاد یا آلیاژی از آن ساخته میشود تا استحکام و ماندگاری زیادی داشته باشد و هنگام تولید و شکلدهی به محصولات و در اثر گذشت زمان دچار فرسایش نشود.

ب- طراحی قالب: این کار را با توجه به شکل مورد نظرمان انجام میدهیم. ولی هر چقدر قالب ساده باشد ماده مذاب پت به راحتی در آن جریان مییابد. همچنین در طراحی و ساخت قالب باید به تعبیهی سیستم خنککننده توجه شود، تا آبخنک بیشتری در آن جاری شده و طول عمر قالب افزایش یابد.

پ- طراحی یا تهیه سیستم راهگاه گرم: این سیستم باعث میشود تعادل و پایداری مادهی تزریق شده در قالب حفظ شود. افت فشار و دما توسط این سیستم کنترل می شوند.

ت- ساخت قالب در کارخانه: زمانی که مواد اولیه قالب انتخاب شد و نمونه سهبعدی آن توسط نرمافزار مخصوص شبیهسازی و همه جوانب آن لحاظ شد، نوبت به عملی کردن طرح میرسد. این کار توسط مهندسان مجرب و با استفاده از دستگاههای مخصوصی انجام میگیرد.

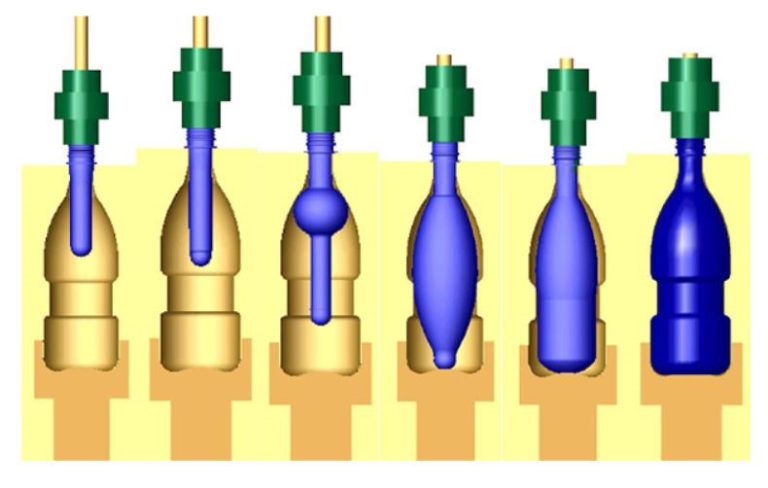

2-ماده پت مذاب در درون قالب ریخته میشود: در این پروسه ماده پت توسط قالبگیرهای تزریقی و دستگاههای تزریق پلاستیک، مثلا تبدیل به یک بطری کوچک(مانند لوله های آزمایشگاهی) میشود. تنها تفاوت این لولهها با لولههای آزمایشگاهی، علاوه بر جنس آنها، این است که در این بطریها در همین مرحلهی اول جای درب آنها مشخص و خود درب و شیارهایش تشکیل میشود. به این محصول ساخته شده اولیه، اصطلاحا پریفور میگویند.

3-شکل دادن نهایی به ظروف تشکیل شده و خنک کردن آنها: در این مرحله طرح نهایی بطریها شکل میگیرد. پریفرم تولید شده در مرحله قبلی را، مجددا گرم کرده و شکل نهایی دلخواه را به آن میدهیم. این کار توسط دستگاه بادکن با باد گرم انجام میشود. این دستگاهها با سرعتهای بالا انواع ظروف پت را تولید میکنند. پس از اتمام کار محصولات تولید شده را خنک کرده و بعد آن قابل استفاده میباشند.

تولید ظروف پلیاتیلن

روش تولید در این قسمت نیز مانند روش گفته شده در بالا است. در مرحله اول پلیاتیلن را از طریق قالبگیری تزریقی و دستگاه تزریق پلاستیک، تبدیل به یک بطری کوچک میکنند که آن را پریفرم می نامند. پریفرم بطری کوچکتر و سنگینتر از محصول نهایی است که با استفاده از دستگاه بادکن به بطری معمولی تبدیل می شود. وظیفه این دستگاه تبدیل پریفرم به بطری است. این دستگاه با استفاده از حرارت متصاعد شده از خودش، پلاستیک را باد کرده و آن را به شکل بطری در میآورد. در مرحله بعد پریفرم یا بطری تشکیل شده را مجدداً گرم کرده و با استفاده از دستگاه تزریق درب، مراحل ساخت آن را تکمیل مینمایند. در نهایت پس از سرد شدن محصول تولید شده، میتوان از آن استفاده کرد.